Genellikle endüstriyel alanda kullanılan Traksiyoner (CER) aküler, birçok elektrikli alette olduğu gibi düzenli bakım ister. Bakımları yapılan aküler uzun ömürlü ve randımanlı olarak çalışır. Bakım dönemleri dışında da arıza durumları yaşanabilir. Traksiyoner akülerde bakımın önemini ve rutin kontrollerin nasıl yapıldığını sizin için araştırdık.

Traksiyoner Akü Nedir?

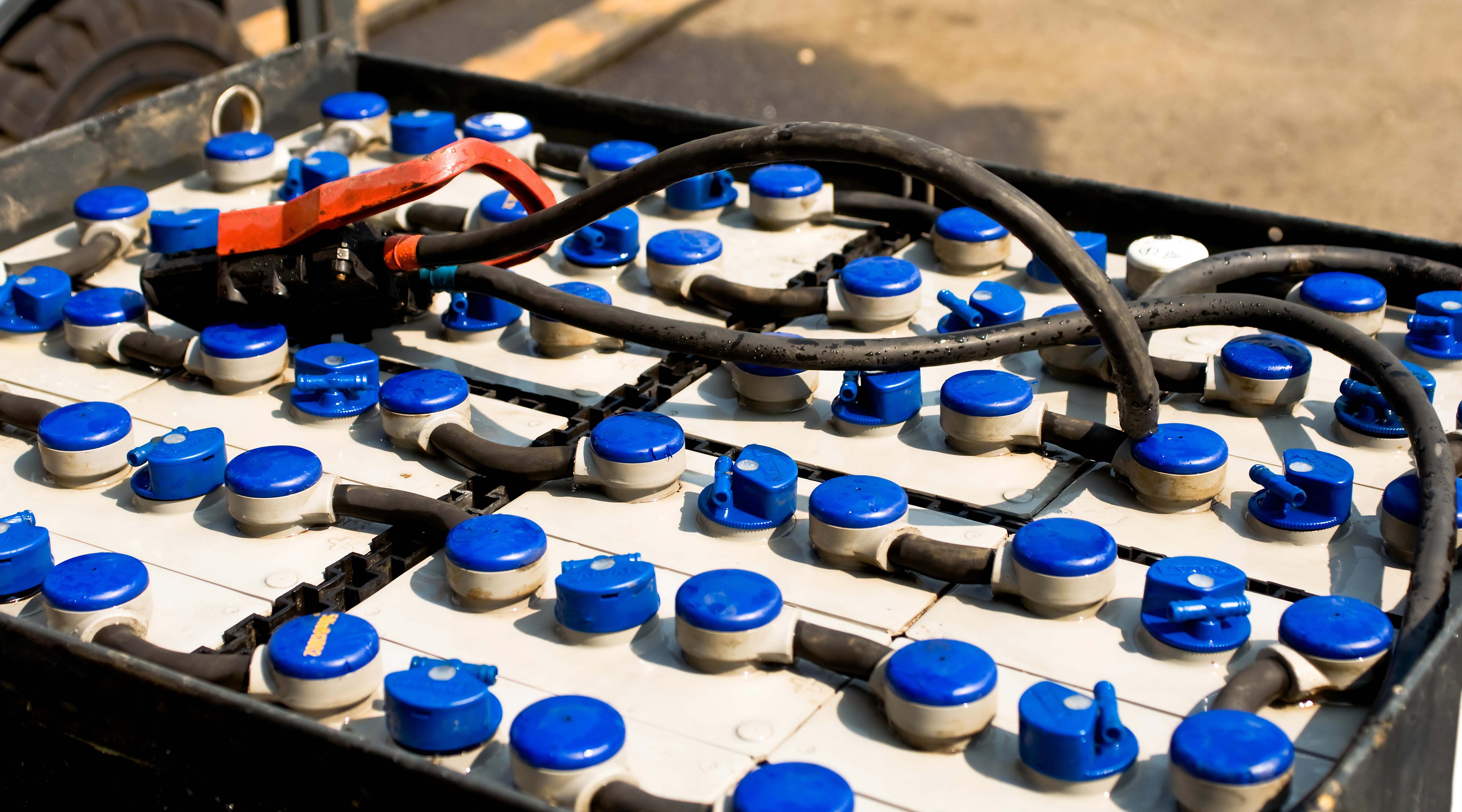

Traction sözcüğü İngilizce kökenlidir ve itme-çekme / hareket ettirme anlamlarında kullanılır. Türkçe’ye geçmiş haliyle Traksiyoner akü, hareketli olan endüstriyel iş makineleriyle uyumlu sistemlere sahiptir ve farklı teknolojilerle üretilir. Yeni nesil tekniklerin kullanıldığı Traksiyoner akülerin en belirgin özelliği, çok sayıda şarj ve deşarj döngüsüne maruz kalabilme yeteneğidir.

Traksiyoner Akülerin Çalışma Prensibi

Akülerin iç kısımlarında hücre ismi verilen plakalar vardır. Traksiyoner akülerde hücre başı 2 Volt enerji üretimi gerçekleşir. Standartlara göre üretilmiş bir Traksiyoner akü ortalama 1500 kez şarj edilebilir. Asit içindeki levhaların kimyasal tepkimeye girmesi için negatif ve pozitif olarak seri halde yerleştirilir. Birbirlerine özel şekilde kablolarla bağlanan hücre levhaları, çelik yapım kasa içine monte edilir. İç düzenek, kasanın çelik olması sayesinde darbe ve sarsıntılardan etkilenmez. Rutin bakım yapılan akülerde ise randıman artar, ürünün kendisinin ve iç elemanlarının ömrü uzar. Ortalama üretim aralığı 120 ila 1550 saat olan Traksiyoner akülerde su kaybı, hücre deşarj kaydı dengesi ve diğer kontrollerin yapılmasıyla çok daha uzun yıllar kullanılabilir.

Traksiyoner Aküler Neden Önemlidir?

Elektrik enerjisi günlük hayatta olduğu kadar endüstriyel alanda da süreklilik arz eden bir ihtiyaçtır. Aküler, bünyelerinde depoladıkları elektrik enerjisini gerekli hallerde kullanıma sunar. Kullanım alanlarına ve amaçlarına göre kendi içlerinde ayrılan akü tiplerinin yapıları da birbirinden farklılık gösterir. Traksiyoner aküler, elektrik motorlu iş makineleri için uzun süre enerji sağlayan, ihtiyaç olan akımı düzenli şekilde aktaran sistemlerdir. Kurşun asit teknolojisiyle üretilen Traksiyoner aküler, kapalı çalışma alanlarında çevre ve insan sağlığını riske atmayan enerji kaynağı olarak yüksek talep görür.

Traksiyoner Aküler Hangi Alanlarda Kullanılır?

- Raylı sistemlerde kullanılan makineler

- İstif makineleri (forkliftler)

- İnsanlı – insansız teleskopik yükseltme araçları

- Yatlar, tekneler

- Golf araçları

- Karavanlar

- Yer temizleme araçları

Traksiyoner Akülerin Bakım ve Kontrolleri Nelerdir?

- Her ne kadar güçlendirilmiş çelik kasaya sahip olsa da nakliye sırasında dikkatli taşınmalı, düşürme veya çarpmaya karşı tedbirli olunmalıdır.

- Traksiyoner akünün tipine ve voltajına göre uyumlu bir şarj redresörü kullanılmalı ve kalibrasyon ayarı yapılmalıdır..

- Kısa devre ve arızayı engellemek amacıyla kullanılacak araç tipine uygun akü seçilmelidir.

- Akü içerisindeki sıvının kontrolü sık sık yapılmalı, eksik varsa saf su ile taşırmadan tamamlanmalıdır. Bu işlemden önce akünün dolu olmasına dikkat edilmelidir.

- Akünün tamamen boşalması beklenmemeli, ortalama %20 enerji kaldığında şarj edilmesi gereklidir. Tam dolum sağlanmadan şarj işlemi kesilmemelidir.

- Traksiyoner aküyü şarj etmeden önce hücre kapakları açılarak asit seviyesi kontrol edilmelidir. Kurşun plaklardan taşmayacak şekilde su ilavesi yapılmadan şarj işlemi yapılmaz.

- Kaç saat deşarj edildiyse o kadar saat şarjda kalması gereken aküler vardır. Kullandığınız akünün talimat yönergelerine mutlaka uymanız önerilir.

- İç düzeneğin kontrollerinde gevşek vidalar tespit edilirse sıkılmalı, kopmuş ya da kopmak üzere olan kablolar onarılmalıdır.

- Mekanik, elektrik ve elektronik parçalar her zaman kontrol edilmelidir.

- Aküler hiç kullanılmasa dahi durduğu yerde enerji eksiği oluşacağı için belirli aralıklarla düzenli olarak şarj edilmelidir.

Traksiyoner Akülerin Bakım ve Kontrol Avantajları

- Akünün mevcut kapasitesi yükselir.

- Verimliliği artar.

- Performans artar.

- Akü ömrü uzar.

- Maliyetler düşer.

- Elektrik sarfiyatı düşer.

- İç düzenek parçalarında bozulma olursa erken tespit edilir ve daha büyük arızalar önlenir.

- Onarım ve bakım sayesinde akünün bağlandığı iş makinesinde zarar veya kısa devre oluşmaz.

- İşletmeye maddi ve manevi katkısı vardır.

- İş sağlığı ve işçi güvenliği korunmuş olur.

- Plaka ve bağlı olduğu parçaların erken dezenformasyonu önlenir.

- Şarj dolum işleminin süresi kısalır.

- İç haznedeki sıvının erken tükenmesi ve buna bağlı arızalar önlenir.

- Sülfat çözme uygulanan akülerde şarj dolum sorunları yaşanmaz.

- Akü değişim vardiyası uzadığı için iş akışında süreklilik sağlanır.

- Hatalı kullanım nedeniyle bozulan aküler çevre kirliliği yaratır. Bakım sayesinde ömrü uzayan akülerle çevre kirliliği de azaltılır.

- Akünün teknik yeteneği süreklilik arz eder.

Traksiyoner Akülerin Bakım Periyotları

Traksiyoner aküler elektrik, elektronik ve mekanik parçalardan oluşan çoklu sistemlerdir. Haftalık, aylık ve yıllık olarak yapılması gereken kontrol ya da bakım işlemleri vardır. Ancak çoklu sistem barındıran aletlerin bakım periyodu dışında da kontrol edilmesi gerekebilir. Birlikte kullanıldığı araçta veya kendisinde sıradışı herhangi bir gelişme yaşandığı zaman hemen durdurulmalı ve yetkili kişilerce gerekli kontrolleri yapılmalıdır. Yetki belgesi olmayanlar, iş ve işçi sağlığını tehlikeye atacak hatalar yapabilir. Teknik eğitim almış personelin gözetiminde uygun bakımlar yapılmalı ve sağlıklı çalışma onaylandığı zaman uygulamaya devam edilmelidir. Aksi halde hem personel, hem akü, hem de bağlandığı araç zarar görebilir.

Traksiyoner Akülerde Yıllık Bakım Çalışması

- Akülerin elektrolitleri korozif özellikli olduğu için bakım sırasında mutlaka koruyucu ekipman giyilmelidir.

- İç ve dıştaki tüm vidaların sıkılaştırılması, paslanan vidaların değişimi.

- Hücre kapaklarının kontrolü, gevşeyenlerin tamiri veya değişimi.

- Bağlantı kablolarının kontrolleri ve gerekli hallerde değişimi.

- Grift kontrollerinden sonra gerekirse değişim veya tamir yapılır.

- Yüksek ısı nedeniyle hücrede buharlaşan sıvının yerine saf su eklenmesi.

- Cihaz içindeki tüm bağlantıları sökülerek hücrelerin dışarı alınması.

- Özel test makinelerinde yapısal ve fiziksel ölçümlerin yapılması.

- Test sonucu olumsuz çıkan cihazlara onarım ve bakım yapılması.

- Tamir edilemeyen akülerin geri dönüşüme kazandırılması.

- Mekanik aksamın temizlenmesi ve gerekiyorsa yağlanması.

- Tüm kontrol, bakım, tamir işlemlerinden sonra her bir parçanın temizliğinden emin olunarak ve anti-oksit solüsyon sürülerek kasa içine montajlanması.

- Bakım tarihi ve yapılan işlemlerle ilgili kartın/formun doldurulup belgenin sağlıklı şekilde arşivlenmesi. İlgili personelin gerekli hallerde kolay şekilde ulaşmasının sağlanması.

Tüm bunlara ek olarak, Traksiyoner akülerin diğer elemanlarının bakımlarıyla ilgili olarak da tedbirli olunması tavsiye edilir. Bağlantı kablolarında sıyrık olup olmadığına bakılmalı, varsa yalıtımlı elektrik bandıyla sarılmalı veya değiştirilmelidir. Voltaj akım değerlerine uygun deşarj yapılmalı, uygun bağlantılar kullanılmalıdır. Çalışma esnasında üst yüzeyler daima temiz ve kuru tutulmalıdır. Etkileşim sonucu kısa devre yaşanmaması için cihaz üzerine asla metal eşya ve cisimler bırakılmamalıdır. Çalışma esnasında da muhafaza esnasında da akü daima düz şekilde tutulmalı, yan yatırma veya ters çevirme gibi hareketler yapılmamalıdır. Cihaz şarj edilirken kıvılcım ya da çıplak ateşle yaklaşmak alevlenmeye sebep olabilir çünkü şarj esnasında oluşan gazların patlayıcı özelliği vardır. İşlem bittikten sonra bağlantıları sökmeden önce cihazın güç düğmesi kapatılmalıdır. Elektrolit seviyesi kontrolü yapılırken tam dolum üzerinden en az yarım saat geçmesi beklenir. Araç üzerinde şarj edilen akülerin zehirli gazların korunmak için, araçta bulunan akü bölmesi kapaklarının açılması gerekir. Akünün şarj esnasında elektrolit ısısı yükselecektir. Bu sıcaklık 45 santigrat derecede tutulmalı, daha fazla ısınması engellenmelidir. Bakım sırasında gözle elektrolit teması olursa bol su ile yıkanarak doktora gidilmelidir.